Разница между производством тонущего и плавающего корма экструдером – коэффициент расширения

Разница между производством тонущего и плавающего корма экструдером – коэффициент расширения

В производстве кормов для водных животных широко используются экструдеры. Причина в том, что материалы, производимые экструдерами, разнообразны и их зрелость выше, чем у грануляторов, что вызывает гораздо меньшее загрязнение окружающей среды. Многие производители вообще производят только плавающие материалы. На что следует обратить внимание при использовании экструдера для производства погружных материалов:

1. Рецептура: При составлении рецептуры следует учитывать, что содержание крахмала должно быть низким, но не отсутствовать. Вообще говоря, оно должно быть больше 10% и меньше 20%. Обычно лучше около 15%. Отсутствие крахмала влияет на водостойкость пеллет, а в готовом изделии увеличивается запыленность, что ухудшает внешний вид пеллет. Кроме того, формула тонущего материала разработана таким образом, чтобы содержание жира было выше, чем у плавающего материала, обычно в пределах 5-5. 8%. Кроме того, сырье растительного происхождения легче продувать, чем сырье животного происхождения.

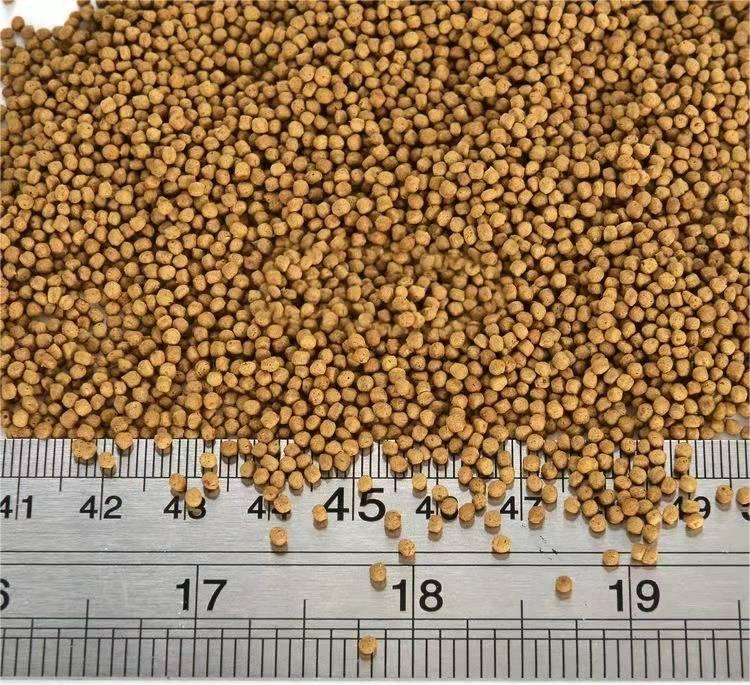

2. Шаблон: Скорость открытия шаблона тонущего материала более чем на 40% выше, чем у плавающего материала. Причина в том, что разница давлений между давлением в экструдере и атмосферным давлением меньше при производстве тонущего материала, поэтому скорость вспучивания меньше. , а соотношение сторон больше, чем у плавающих материалов, обычно около 1:1,8.

3. Конфигурация шнека. При производстве тонущих материалов следует обращать внимание на конфигурацию шнека экструдера. Он отличается от конфигурации плавающих материалов. Требуется, чтобы материал находился в полости непродолжительное время (то же оборудование, по сравнению с плавающими материалами, плавающими материалами (30-35 секунд для материала и 20-30 секунд для тонущего материала). При этом срезающая сила должна быть небольшим, а температура нагнетания должна быть относительно низкой.Поэтому при изготовлении тонущего материала винт на выпускном конце не может использовать винт со шлицем, и затяжка должна быть как можно больше.Порт сброса давления в полости открыт;другой заключается в замене винта позади месильной части (в направлении выпускного отверстия) таким образом, чтобы он был обращен к разгрузочному концу круто, чтобы материал можно было быстро выгрузить из формы.

4. Контроль влажности: при производстве тонущих материалов количество воды, добавляемой в кондиционер, должно быть больше, чем у плавающих материалов (плавучие материалы, выходящие из кондиционера, обычно составляют около 25%, тонущие материалы обычно составляют около 28%), и есть В камеру надувания можно добавить 2-3% водопроводной воды, что более способствует производству тонущих материалов.

5. Контроль температуры кондиционирования. Вообще говоря, нет большой разницы между температурой кондиционера для производства плавающих материалов и производства тонущих материалов. Оба они имеют температуру выше 90°C, что способствует созреванию крахмала материалов (старение тонущих материалов обычно составляет 70-85%, плавающих материалов - 80-95%), но для некоторых рецептур тонущих материалов кондиционер температура не может быть увеличена до 90°C по конструктивным причинам, а может составлять только около 60-80°C. В этом случае температура кондиционера может быть такой. Если количество добавляемой воды кондиционера уменьшается, а количество добавляемой воды в расширительной камере увеличивается, температура кондиционирования может быть увеличена.

6. Скорость хоста: Скорость главного вала тонущего материала обычно составляет 250-400 об/мин (для оборудования, которое можно регулировать, например, двухшнекового экструдера; одношнековые экструдеры обычно не имеют оборудования для регулировки скорости, и их скорость обычно составляет около 350 об/мин.). Чем выше скорость оборудования, тем выше сила сдвига и тем выше механическая энергия, поглощаемая сырьем.

7. Управление сушилкой. Многие операторы считают, что чем выше температура сушилки, тем лучше она сушит материалы. Однако при производстве тяжелых материалов необходимо обращать внимание на вторичное созревание материалов, то есть, если материалы выгружаются, когда температура экструдера (например, 80°C) ниже температуры печи (120°C). °C), крахмал в гранулах снова созреет, так что гранулы осядут на выходе из экструдера и всплывут после сушки. Кроме того, если температура печи слишком высока, влажность частиц будет неравномерной (поверхность и сердцевина частиц). Поэтому принципом управления сушилкой при сушке осадочного материала является низкая температура и медленное высыхание. Температура сушки поддерживается на уровне около 100°C. Лучше всего в пределах 90 ℃ и как можно более низкой скорости ленты (40-60 минут).

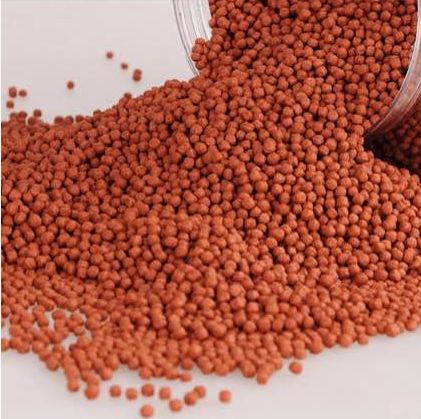

Диапазон расширения плавающего материала экструдера составляет 1,5-2,1 раза. Тонущие материалы в основном не расширяются, со степенью расширения 1,0-1,3. Другими словами, размер готового продукта на один диапазон расширения больше, чем отверстие матрицы.