Технология переработки водных экструдированных кормов

Технология переработки водных экструдированных кормов

I. Технология переработки экструдированного корма для рыб

1 Выдавить воздушную рыбу

Экструзионное отверждение осуществляется сочетанием воды, давления, температуры и механического сдвига. Отверждение экструзии, температура в отверстии может достигать 90 ~ 200 ℃, продолжительность экструзии в диапазоне 2 ~ 30 секунд. В продуктах экструзии произойдет ряд физических и химических изменений, таких как клейстеризация крахмала, денатурация белка, ферменты, токсичные компоненты и микробная инактивация.

В экструдированный корм для рыб необходимо вводить пар и воду, а материал должен содержать не менее 20% крахмала, крахмал в основном играет роль связующего и энергетического вещества. Температура продукта экструзии должна быть 125 ~ 138 ℃, 34 ~ 37 атмосфер (33 ~ 36 кг / см2), влажность 25 ~ 27% перед выходом из кольцевой головки. После экструзии насыпная плотность должна быть 320 ~ 400 г/л, влажность 21 ~ 24. При экструзии из формы теряется от 3 до 4 процентов воды. В момент выдавливания из формы давление резко сбрасывается, так что перегретая вода превращается в пар, а выдавливаемая вода уменьшается. Образуется множество мелких пузырьков для снижения плотности, и экструдированный корм может всплывать. Дальнейшая сушка корма для рыб (обычно менее 10% влажности) также может улучшить плавучесть. Насыпная плотность 480 г / л определяется как поворотный момент плавания и погружения гранулированного корма. Если он ниже насыпной плотности, он будет всплывать; если он выше, чем объемная плотность, он утонет.

2. Тип и конструкция экструдера

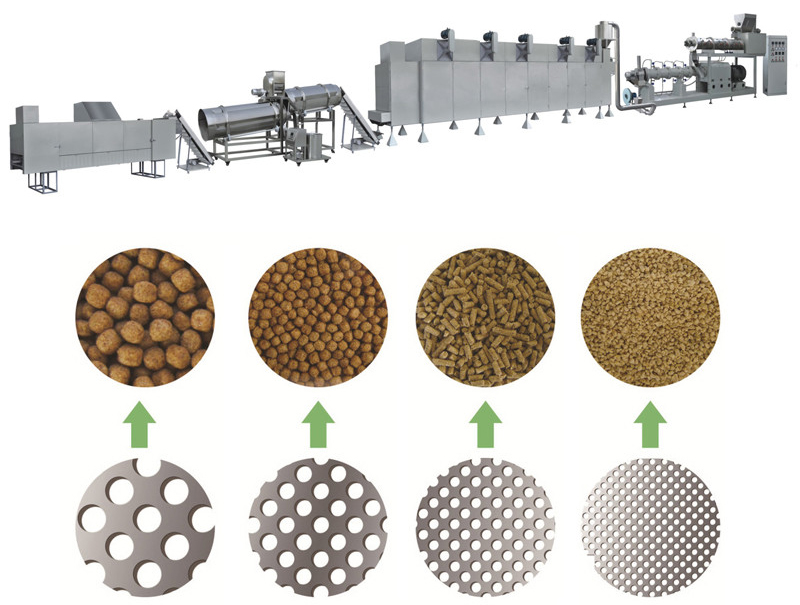

На рынке представлено множество видов экструдеров. По составу шнека его можно разделить на одношнековый экструдер и двухшнековый экструдер. Одношнековый экструдер можно разделить на экструдер мокрого отверждения, экструдер сухого отверждения, экструдер холодного формования и т. д. Экструдер обычно состоит из четырех частей, включая систему подачи, модулятор, экструдер для сверления и резки. Подающий шнек с регулируемой скоростью в системе подачи подает сырье в премодулятор, позволяя оператору просматривать и контролировать подачу через индикаторы высокого и низкого уровня и визуальные стеклянные окна. Модулятор впрыскивает воду и тепло в виде пара. Весь процесс модуляции длится 5 минут и может завершить отверждение на 40 ~ 50%. Экструзионно-сверлильный станок включает в себя головку и шнек. Функция шнека заключается в проталкивании материала и контроле процесса отверждения в экструзионной машине. Подающий участок шнека для проталкивания материала, обычно глубокий шнек; Смешивание и замешивание материалов со средним шнеком; Концевой винт постепенно сужается, превращая материал в конечный продукт.

3. Приготовьте тяжелые экструдированные корма.

При изготовлении тяжелого экструдированного сырья в модулятор следует вводить воду (без впрыска или с меньшим впрыском пара), кольцевая форма должна иметь 26 ~ 30 атмосфер (25 ~ 29 кг/см2), экструдированный материал должен содержать 28 ~ 30 % воды, насыпная плотность после экструзии 450~550 г/л, температура 120℃, влажность 26%. В экструдере теплого отверждения используется экструзионная головка с выпускным отверстием для воздуха, а в сухом экструдере используется вторичная экструзионная головка, которая может снизить температуру, влажность и скорость расширения продуктов экструзии, а также обеспечить плавную подачу осаждения. Головка пресс-формы с вентиляционным отверстием находится близко к опалубке, поэтому ее также можно использовать там, где необходимо добавить в экструдированный материал витамины, пигменты и ароматизаторы, чтобы избежать перетонирования. Погруженный корм для рыб должен содержать 10% крахмала и 12% жира, а конечный продукт экструзии должен быть высушен до 10% ~ 12% воды. Чрезмерное высыхание сделает погруженный корм всплывающим.