Автоматическая машина для производства корма для рыб

Крупномасштабный экструдер для производства влажного пара для рыбных кормов представляет собой двухшнековый экструдер, а некоторые из них являются одношнековыми экструдерами. Экструдер для производства рыбных кормов во многих случаях используется для производства экструдированного рыбного корма, экструдер для производства рыбных кормов может также использоваться в качестве предварительной обработки сырых факторов при производстве растительных масел и потреблении вина. Наш работодатель имеет огромный выбор одношнековых/двухшнековых экструдеров, которые отлично подходят для крупных, средних и малых ферм, комбикормовых заводов и заводов по производству кормов для домашних животных.

Срок выполнения: 15-25 дней

Материалы: нержавеющая сталь 304

Напряжение: индивидуальное, 110-440 В, 50-60 Гц.

Бренд основных компонентов: Siemens,Delta, Schneider, Baltur

Судоходство: Поддержка морских, наземных и воздушных перевозок.

Услуга:

1 Гарантия один год, пожизненное обслуживание

2. Услуги местного инженера на месте доступны в течение 14 рабочих дней.

Подробная информация о продукте

Автоматическая машина для производства корма для рыб

1.Введение

Основные характеристики автоматической машины для производства кормов для рыб:

1. Автоматическая машина для производства корма для рыб использует систему частотного преобразования, которая отличается высокой мощностью, ежедневной эксплуатацией, экономией электроэнергии, высокой эффективностью производства в водной среде, прочным и долговечным экструдером для машины для производства корма для рыб, низким уровнем отказов и доступной эксплуатацией и обслуживанием.

2. Винт автоматической машины для производства корма для рыб изготовлен из сплава с действительно полезным полезным ресурсом процесса пикового надреза, срок службы агента на 3-4 положения больше, чем у аналогичных домашних машин, а стоимость производства корма низкая; сегментированный смешанный шнек отличается великолепным диапазоном сырых источников и большим разнообразием продуктов.

3. Автоматическая смазка снижает потребление механической и электрической энергии и продлевает срок службы эмитента.

4. В кормораздатчике автоматической машины для производства корма для рыб используется спиральная принудительная подача, при этом подача равномерная и широкая.

2.Производственное видео

3.Дисплей машины

4.Образцы

5.Технические параметры

Модель |

Установленная мощность (кВт) |

Фактическое потребление (кВт) |

Емкость |

Размер (мм) |

Линия по производству ДСЭ-65 |

80 |

56-64 |

100-150 кг/ч |

21000*1500*3000 |

Линия производства ДСЭ-70 |

116 |

82-93 |

200-250 кг/ч |

21000*1500*3000 |

Линия по производству ДСЭ-75 |

154 |

108-123 |

300-350 кг/ч |

25000*1500*3200 |

Линия по производству ДСЭ-85 |

194 |

137-156 |

400-500 кг/ч |

25000*1500*3200 |

Линия производства DSE-95S |

165(Паровая сушилка) |

115-132 |

1000-1800 кг/ч |

28000*1500*3500 |

Линия производства ДСЭ-95С-2 |

295(Паровая сушилка) |

206-236 |

2000-3000 кг/ч |

25000*20000*6000 |

Линия производства ДСЭ-95С-3 |

375(Паровая сушилка) |

263-300 |

3000-4000 кг/ч |

25000*20000*13000 |

Линия производства ДСЭ-95С-4 |

496(Паровая сушилка) |

347-397 |

4000-5000 кг/ч |

30000*25000*16000 |

Линия производства DSE-130S |

540(Паровая сушилка) |

380-432 |

5000-6000 кг/ч |

30000*30000*16000 |

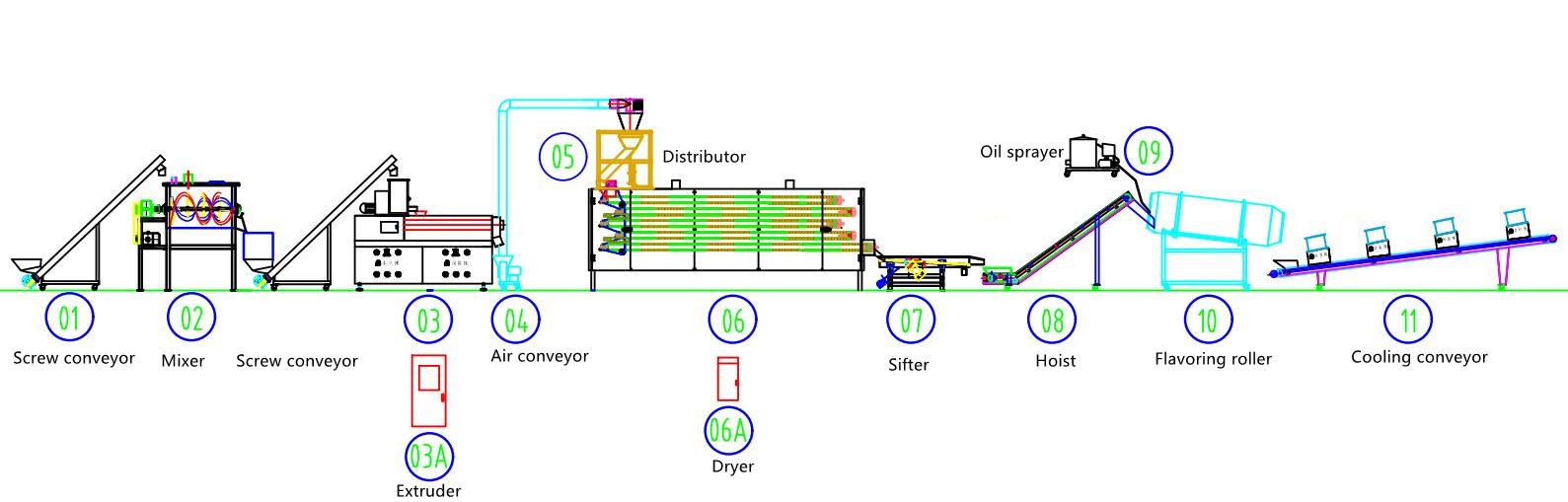

6.Схема процесса

Винтовой конвейер→Смеситель→Винтовой конвейер→Экструдер→Воздушный конвейер→Сушилка→Сито→Подъемник→Ароматизирующий ролик→Охлаждающий конвейер

7.Преимущество продукта

1. Автоматическая машина для производства корма для рыб. Оснащена самым необходимым двигателем Siemens, инвертором Delta, электрическими компонентами Schneider Omron ABB, ведущими мировыми брендами, первоклассной и герметичной конструкцией, надежным качеством, долговечностью, мировыми аксессуарами, может поставляться на место в течение длительного времени, что эффективно снижает стоимость производства.

2. Винтовая ткань автоматической машины для производства кормов для рыб изготовлена из быстрорежущей легированной стали, науглероженной, с твердостью до HRC 55-65, неумеренным сопротивлением нагружению, неумеренной твердостью, идеальной прочностью, опционально достижимым материалом 38CrMoAl, 12CrMoV, W6Mo5Cr4V2, расширенным сроком службы организации коммерческого предприятия. Некоторые модели плавающих инструментов для производства кормов для рыб оснащены агрегатным винтом, который имеет более широкую применимость к сырью. Метод комбинирования винтов может быть отрегулирован в соответствии с одним из ряда продуктов, и один экструдер-ноутбук может использоваться для более чем одной цели.

3. Главный двигатель, роторный двигатель опускания и двигатель подачи управляются с помощью использования преобразователя частоты, который может осознавать прямой запуск и эффективно защищать двигатель, а также может изменять темп в соответствии с интересующим ядром продукта для производства длительных великолепных продуктов; автоматическая машина для производства корма для рыб оснащена системой управления с контактом ПЛК, температурой редуктора и регулировкой темпа. Регулировка темпа является большой цифровой, а управление очень точным.

4. Автоматическая машина для производства корма для рыб с использованием нового ассортимента коробок, контейнерной ткани QT400, отличной стабильности. Ткань зубчатой передачи 20CrNiMoA, цементация и закалка, твердость HRC58-62, неумеренная точность, низкий уровень шума, длительный срок службы предприятия; экструдер для производства корма для рыб с использованием японских подшипников NSK, SKF, высокая точность, длительный срок службы, стабильная производительность; двигатель масляного насоса, принудительная циркуляция смазки в помещении; конденсатор, ограничение температуры пола шестерен и подшипников увеличит срок службы компании; фильтр очищает примеси в масле, улучшает смазку и продлевает срок службы.

Отправьте нам свое сообщение

Похожие продукты

Похожие новости

Pet Fair Asia 2025 Мы идем

2025-08-08

Успешно представлен на рассмотрение

Мы свяжемся с вами как можно скорее

По адресу: